西南仪器网

老化试验箱,色差计

咨询热线

18566398802陶瓷装饰用喷墨打印墨水是通过喷墨打印的方式施在待装饰陶瓷制品上,经过800 ℃以上烧制后起装饰作用的液态物料。陶瓷墨水分类,按结构分,可以分为水基型和有机溶剂型陶瓷墨水。按颜色分,可以分为黄、粉红、红棕、蓝、黑等颜色。

陶瓷墨水有三方面的要求,第一,满足喷墨打印的要求:粘度、表面张力、粒度分布等;第二,满足高温烧成显色:色差;第三,其他参数: pH值、固含量、稳定性等。

本文主要分析表面张力、粘度在陶瓷喷墨中起的作用。

在陶瓷喷墨打印过程中,影响墨水最终打印效果有两个状态:墨水飞出喷头瞬间的形状和墨水在底釉上的铺展。

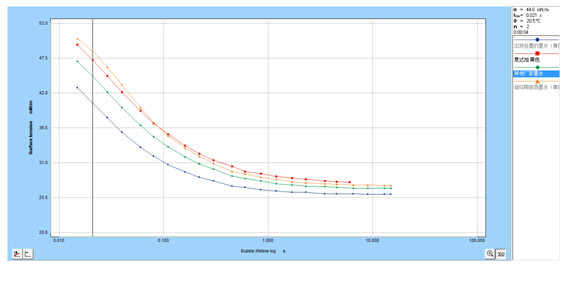

当墨水飞出喷头时,若表面张力过大,容易出现墨滴拖尾的现象,造成拉线问题;若表面张力过小,墨水喷出时容易扩散,在空中分离,易产生卫星状墨滴,会使图案的清晰度和层次感降低,并随着时间的迁移,在喷嘴膜形成墨滴,造成挂墨。如下图,蓝色曲线为出现挂墨墨水(黄色)的动态表面张力曲线,红色曲线为意达加墨水(黄色),可以很清晰的看出蓝色曲线的20ms-80ms之间的动态表面张力值低于意达加墨水。

当墨水与底釉接触时,会在较短时间内形成液-固界面,短时间内迁移至此液-固界面上的表面活性剂分子数量决定了最终的润湿效果。迁移到界面的表面活性剂分子数量越多,即反映出来的此时刻动态表面张力越小,最终的润湿效果越好;反之润湿效果越差。因此,墨水能否快速地润湿渗透底釉取决于墨水在此时间内的动态表面张力值。此过程也解释了许多厂家普遍反映的传统的静态表面张力值不准确的原因。

墨水在底釉上的铺展分为单层印刷与多层印刷。单层印刷时,因没有后续的墨水叠色,故只需考虑墨水在底釉上润湿效果,润湿时间要求并不严格,其准静态表面张力值在18-30mN/m(40℃)。

叠色印刷时,不同色的叠印间隔时间很短,为了不影响后面的叠印效果,第一层(通常为青色)墨水要求必须在较短时间内干燥并润湿底釉,因此,青色墨水的20ms~80ms内的动态表面张力需足够低。此外,对于色调浅的墨水(如镨黄),此类墨水通常在润湿时间内的动态表面张力值比其他墨水略高,这是因为要保证发色效果,固含量高的结果。

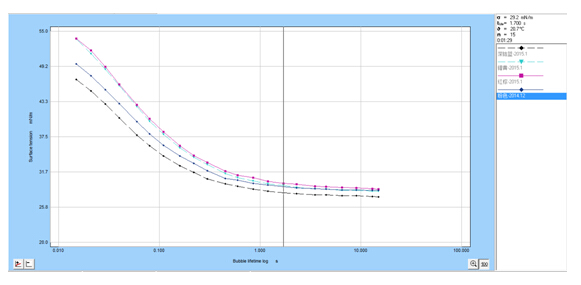

如下图,可以清晰看出黄色墨水(浅蓝色曲线)与蓝色墨水(黑色曲线)之间的差异。同时,可以看出在后面趋于平稳的准静态表面张力值部分两者差异小了很多。这也是静态表面张力值不适用墨水研发的原因之一。

在陶瓷墨水的瓷片与仿古两大体系中,表面张力的要求也有差异。

瓷片体系,烧制温度低,色彩艳丽,要求不要干的太快(不要向下渗透,不要扩散过快),只有底釉与墨水两层,故其表面张力值比仿古体系高1~3mN/m。

仿古体系,为了达到仿旧的效果,需要一层面釉,此面釉通常为水性。因为墨水为油性,面釉为水性,水油不相溶,为避免墨水未干而造成的面釉在墨水层上扩散不好的问题,要求仿古墨水快干和快速润湿渗透,故其表面张力值稍低。

在打印过程中的对墨水表面张力的作用原理和要求大致如此。而墨水的粘度,也是涉及整个墨路系统与喷头寿命的另一重要参数。

陶瓷墨水的粘度指标会随着环境温度的改变而变化,粘度高低的不同对应的喷头工作电压也相应的发生变化,否则会引起喷孔喷射不稳定,容易出现断线、断墨的现象。在温度高时墨水粘度降低,此时应适当降低喷头工作电压,否则很容易在墨水管道内部形成气泡,造成喷孔无墨水喷出,造成画面的白线;反之,在温度低时,墨水粘度会升高,不调整喷头工作电压,则会造成墨水在管道内部的淤积,短时间可能看到的是虚喷,时间长后极容易造成喷孔不可逆的损伤,严重可能造成喷孔阻塞。喷头从一开始工作,喷嘴板的温度相对较低,但是随着压电陶瓷的连续工作,喷嘴板内的温度会逐渐升高,随着不断有墨水喷出,会有部分热量被带出,最后喷头的工作温度会恒定在一固定范围处,如果从喷头一开始工作到温度很定阶段,此时需要根据喷嘴板或是墨水温度调节喷头电压,以保证喷头的正常工作,否则会出现喷头工作不稳定的现象。

德国SITA t15表面张力仪可以准确陶瓷墨水15ms-20s内的动态表面张力值,并有很高的重复性。利用科学的动态表面张力曲线,可以有效分析墨水在实际生产中的润湿性能,从而清晰改进方向。同时,在助剂与墨水体系相容性好的前提下,利用动态表面张力值选择性价比最高的助剂,量化控制添加量,达到兼容墨水的动态表面张力曲线与原装墨水相似的目的,并将成本降到最低。此外,SITA t15表面张力仪还可实现快速简便地来料检测,鉴别不同批次助剂间的差异,有针对性的调整墨水体系配比,实现真正的科学化生产。

粤公网安备 44060402000055号

粤公网安备 44060402000055号